Introduction : Pourquoi Éviter ces Erreurs peut vous Faire Économiser des Milliers d'Euros

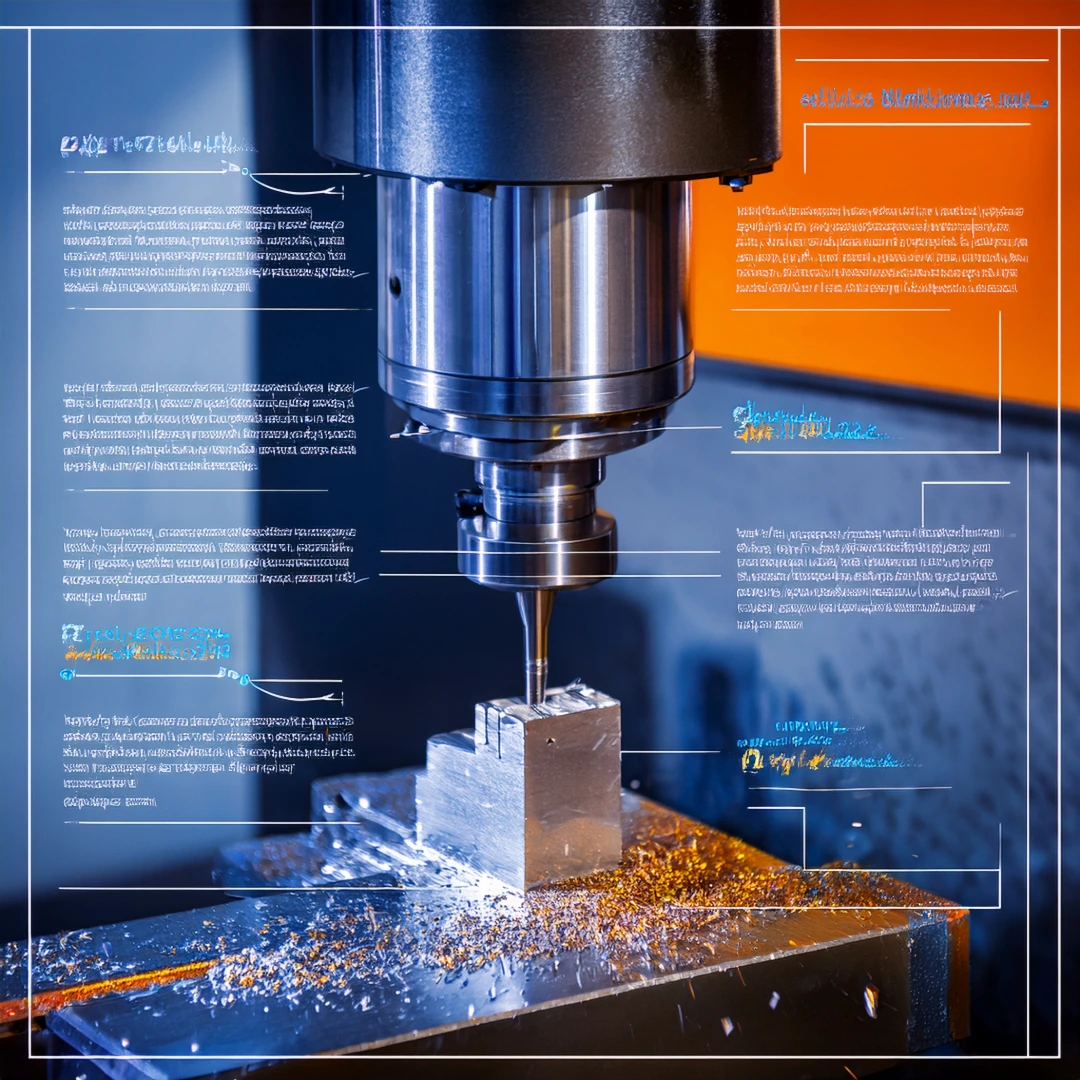

L'usinage CNC (Commande Numérique par Calculateur) révolutionne la production industrielle depuis des décennies. Cependant, cette technologie de précision reste impitoyable : une seule erreur peut transformer une pièce parfaite en rebut coûteux, casser un outil de plusieurs centaines d'euros ou endommager votre machine.

Les conséquences d'une erreur en usinage CNC :

- Perte matière : jusqu'à 80% du coût matériau selon la complexité

- Casse outil : entre 50€ et 500€ pour une fraise carbure de qualité

- Temps perdu : reprogrammation, nettoyage, nouveau réglage

- Usure prématurée : dégradation des guides, broches, systèmes

- Risques sécurité : projections, incendie, blessures

Notre expertise française en outils de précision nous a permis d'identifier les 10 erreurs les plus critiques et leurs solutions. Chaque erreur évitée représente des économies substantielles et une productivité accrue.

Erreur #1 : Mauvaise Sélection d'Outils - Le Piège des Économies de Bout de Chandelle

Le Problème Identifié

60% des problèmes d'usinage proviennent d'un mauvais choix d'outil. Beaucoup d'utilisateurs privilégient le prix au détriment de la performance, choisissent des outils génériques ou utilisent des outils usés "pour finir le stock".

Exemples concrets d'erreurs :

- Utiliser une fraise HSS sur de l'inox (au lieu du carbure)

- Choisir une fraise 4 dents pour l'ébauche (au lieu de 2 dents)

- Employer un foret standard sur l'aluminium (qui colle)

- Négliger l'angle d'hélice selon le matériau

Les Conséquences Mesurées

Impact financier direct :

- Durée de vie réduite : une fraise mal adaptée dure 3 à 5 fois moins longtemps

- Qualité dégradée : états de surface médiocres, tolérances non respectées

- Productivité chutée : vitesses réduites, passes multiples nécessaires

- Casse prématurée : contraintes excessives sur l'outil

Exemple concret : Usiner de l'aluminium 6061 avec une fraise 4 dents standard au lieu d'une fraise 2 dents à copeaux longs peut réduire la vitesse d'avance de 50% et multiplier par 3 le risque de bourrage copeaux.

La Solution Precision Tools

Méthodologie de sélection :

1. Analyser le matériau à usiner

- Dureté, composition, comportement à l'usinage

- Tendance au grippage, formation de copeaux

- Conductivité thermique, traitement thermique

2. Définir l'opération précise

- Ébauche, finition, chanfreinage, perçage

- Profondeur de passe, vitesses requises

- Tolérances et état de surface visés

3. Choisir les caractéristiques optimales

- Matériau outil (HSS, carbure, cermet)

- Géométrie (angle hélice, nombre de dents)

- Revêtement adapté (TiN, TiAlN, DLC)

Notre recommandation experte : Investissez dans des outils de qualité spécialisés. Une fraise carbure Precision Tools à 89€ qui dure 10 fois plus longtemps qu'une fraise générique à 25€ vous fait économiser 215€ sur sa durée de vie, sans compter les gains de productivité.

Outil de Diagnostic Rapide

Checklist de validation outil :

- ✅ Matériau outil adapté au matériau usiné ?

- ✅ Nombre de dents approprié à l'opération ?

- ✅ Angle d'hélice optimal pour les copeaux ?

- ✅ Longueur en prise minimale nécessaire ?

- ✅ Revêtement adapté aux contraintes ?

- ✅ État d'usure contrôlé régulièrement ?

Erreur #2 : Paramètres de Coupe Inadaptés - La Course à la Vitesse qui Coûte Cher

Le Problème Fréquent

L'erreur la plus commune concerne les paramètres de coupe mal calculés. 85% des casses d'outils proviennent de vitesses inadaptées, d'avances trop agressives ou de profondeurs de passe excessives.

Erreurs typiques observées :

- Vitesse de rotation trop élevée (surchauffe, usure accélérée)

- Avance trop faible (frottement, durcissement matériau)

- Profondeur de passe excessive (surcharge, vibrations)

- Paramètres "au feeling" sans calcul

Comprendre les Paramètres Critiques

Vitesse de coupe (Vc) :

- Définition : vitesse périphérique de l'outil en m/min

- Calcul : Vc = (π × D × N) / 1000

- Impact : température, usure, qualité surface

Avance par dent (fz) :

- Définition : épaisseur de copeau par dent en mm

- Importance : évacuation copeaux, efforts de coupe

- Calcul avance : Vf = fz × Z × N

Engagement radial (ae) et axial (ap) :

- Radial : largeur de matière enlevée

- Axial : profondeur de passe

- Règle : ae × ap = volume copeau constant

Tableau de Référence Precision Tools

Paramètres recommandés pour matériaux courants (fraise carbure Ø10mm, 2 dents) :

| Matériau | Vc (m/min) | fz (mm) | N (tr/min) | Vf (mm/min) | ae max | ap max |

|---|---|---|---|---|---|---|

| Aluminium 6061 | 250-400 | 0.15-0.25 | 8000-12750 | 2400-6375 | 5mm | 15mm |

| Acier C45 | 120-200 | 0.10-0.18 | 3820-6370 | 764-2293 | 3mm | 8mm |

| Inox 316L | 80-150 | 0.08-0.15 | 2546-4775 | 407-1433 | 2mm | 5mm |

| Laiton | 200-350 | 0.12-0.20 | 6370-11150 | 1528-4460 | 4mm | 12mm |

| PVC | 150-300 | 0.20-0.35 | 4775-9550 | 1910-6685 | 6mm | 20mm |

1. Déterminer la vitesse de coupe optimale

```

Exemple : Aluminium 6061, fraise Ø10mm carbure

Vc recommandée = 300 m/min

N = (Vc × 1000) / (π × D)

N = (300 × 1000) / (π × 10) = 9549 tr/min

```

2. Calculer l'avance par dent

```

Matériau tendre, finition = fz = 0.2 mm

Vf = fz × Z × N

Vf = 0.2 × 2 × 9549 = 3820 mm/min

```

3. Adapter selon l'opération

- Ébauche : ae = 60% Ø, ap = 2×Ø

- Finition : ae = 20% Ø, ap = 0.5×Ø

Les Conséquences du Non-Respect

Vitesse trop élevée :

- Surchauffe excessive de l'outil

- Usure prématurée des arêtes de coupe

- Dégradation de l'état de surface

- Risque de casse thermique

Avance insuffisante :

- Copeau trop fin qui "frotte"

- Écrouissage du matériau

- Usure adhésive de l'outil

- Mauvais évacuation des copeaux

Engagement excessif :

- Surcharge mécanique de l'outil

- Vibrations et chatter

- Déformation de la pièce

- Casse brutale de l'outil

Erreur #3 : Fixation et Bridage Défaillants - Quand la Pièce Devient Projectile

Le Danger Sous-Estimé

Le bridage défaillant représente 25% des accidents graves en usinage CNC. Une pièce mal fixée peut se transformer en projectile de plusieurs kilos à haute vitesse, endommager la machine, détruire l'outil et blesser gravement l'opérateur.

Erreurs de bridage fréquentes :

- Serrage insuffisant par négligence

- Points de fixation mal répartis

- Déformation de la pièce par sur-serrage

- Accessibilité outil non vérifiée

- Bridage qui interfère avec la trajectoire

Principe de Base du Bridage Efficace

Règle des 6 points : Toute pièce dans l'espace possède 6 degrés de liberté (3 translations + 3 rotations). Un bridage efficace doit bloquer ces 6 mouvements.

Les 3 règles d'or :

1. 3-2-1 : 3 points de référence plan, 2 points ligne, 1 point direction

2. Triangle de forces : répartir les efforts de coupe

3. Rigidité maximale : minimiser les déformations

Types d'Efforts à Contrer

Forces de coupe (Fc) :

- Direction tangentielle à l'outil

- Proportionnelle à l'avance et profondeur

- Calcul : Fc = kc × ae × ap × fz

Forces d'avance (Ff) :

- Direction du mouvement d'avance

- 20-40% de la force de coupe

- Tend à "pousser" la pièce

Forces radiales (Fr) :

- Perpendiculaire à l'axe outil

- Cause de vibrations et déformations

- Variable selon l'engagement

Solutions de Bridage par Type de Pièce

Pièces parallélépipédiques :

```

Configuration optimale :

- Étau à mors fixes aligné

- Serrage progressif et symétrique

- Cales d'épaisseur si nécessaire

- Vérification absence de copeaux

Force de serrage = 1.5 × Force de coupe maxi

```

Pièces cylindriques :

```

Options recommandées :

- Mandrin 3 ou 4 mors avec contrepointe

- Lunette fixe pour pièces longues

- Bridage en V pour gros diamètres

- Contrôle de la concentricité

```

Pièces de forme complexe :

```

Techniques spécialisées :

- Bridage sur bruts usinés

- Montage modulaire avec brides

- Bridage par aspiration (finition)

- Montage spécifique usiné

```

Calcul des Forces de Bridage

Méthode simplifiée pour fraisage :

1. Estimer la force de coupe

```

Fc = kc × ae × ap × fz × Z

Avec kc = coefficient spécifique matériau

Aluminium : kc = 600 N/mm²

Acier : kc = 1800 N/mm²

Inox : kc = 2200 N/mm²

```

2. Calculer la force de bridage nécessaire

```

Fb = (Fc × d) / (μ × L)

Avec :

- d = distance force/point de bridage

- μ = coefficient de frottement (0.1 à 0.3)

- L = longueur de levier du bridage

```

3. Appliquer un coefficient de sécurité × 2

Exemple concret : Fraisage aluminium, ae=5mm, ap=10mm, fz=0.2mm, 2 dents, distance bridage 50mm, μ=0.2, levier 30mm

```

Fc = 600 × 5 × 10 × 0.2 × 2 = 12000 N

Fb = (12000 × 50) / (0.2 × 30) = 100000 N

Avec sécurité : Fb = 200000 N = 20 tonnes !

```

Contrôles de Validation

Checklist avant usinage :

- ✅ Serrage vérifié au couple-mètre

- ✅ Absence de jeu dans toutes les directions

- ✅ Trajectoire outil dégagée sur 360°

- ✅ Évacuation copeaux prévue

- ✅ Rigidité de l'ensemble testée

- ✅ Plan de secours en cas de problème

Erreur #4 : Négligence de l'Évacuation des Copeaux - Le Piège de l'Accumulation

Le Problème Invisible mais Critique

L'évacuation des copeaux est souvent négligée, pourtant 40% des arrêts de production sont liés à un mauvais évacuation. Les copeaux accumulés créent une réaction en chaîne destructrice : surchauffe, re-coupe, dégradation de l'état de surface, bourrage et casse outil.

Conséquences de l'accumulation :

- Re-coupe des copeaux : usure accélérée, mauvais état de surface

- Surchauffe localisée : dilatation, déformation, grippage

- Rayage des surfaces : copeaux entre outil et pièce

- Bourrage : blocage outil, surcharge moteur, casse

Comprendre la Formation des Copeaux

Types de copeaux selon les matériaux :

Aluminium :

- Copeaux longs et ductiles

- Tendance au collage sur l'outil

- Évacuation par soufflage air comprimé

- Risque de "nid d'oiseau" en perçage

Acier :

- Copeaux courts et cassants (si bien usiné)

- Évacuation gravitaire possible

- Arrosage recommandé pour refroidissement

- Contrôle de la température critique

Inox :

- Copeaux très longs et résistants

- Évacuation forcée indispensable

- Lubrification abondante nécessaire

- Copeaux tranchants (sécurité)

Fonte :

- Copeaux courts et pulvérulents

- Évacuation par aspiration

- Poussières abrasives

- Protection respiratoire obligatoire

Solutions d'Évacuation par Matériau

Pour l'aluminium (notre spécialité) :

```

Configuration optimale :

- Fraise à copeaux longs (angle hélice 40-45°)

- Soufflage air comprimé 6 bars minimum

- Vitesse d'avance élevée (pas de frottement)

- Lubrification minimale (éviter le collage)

- Aspiration périphérique pour récupération

```

Pour les aciers :

```

Configuration recommandée :

- Arrosage abondant (5-10 l/min)

- Fraise brise-copeaux si nécessaire

- Évacuation gravitaire + aspiration

- Collecteur de copeaux sous la machine

- Température fluide contrôlée (20-30°C)

```

Pour les matières plastiques :

```

Configuration spécifique :

- Refroidissement intensif (éviter fusion)

- Évacuation par soufflage ou aspiration

- Vitesses élevées, avances importantes

- Angles de coupe très tranchants

- Collecte antistatique si nécessaire

```

Calcul du Volume de Copeaux

Formule de base :

```

Volume copeaux (cm³/min) = ae × ap × Vf

Avec :

- ae = engagement radial (mm)

- ap = profondeur de passe (mm)

- Vf = vitesse d'avance (mm/min)

```

Exemple pratique :

```

Fraisage aluminium :

- ae = 5mm, ap = 8mm, Vf = 3000 mm/min

- Volume = 5 × 8 × 3000 = 120000 mm³/min = 120 cm³/min

- En 1 heure = 7.2 litres de copeaux !

```

Systèmes d'Évacuation Recommandés

Soufflage air comprimé :

- Avantages : efficace, économique, précis

- Inconvénients : bruit, consommation air

- Applications : aluminium, finition

- Pression : 4-8 bars selon matériau

Arrosage fluide de coupe :

- Avantages : refroidissement + évacuation

- Inconvénients : coût fluide, maintenance

- Applications : aciers, inox, fontes

- Débit : 3-15 l/min selon opération

Aspiration centralisée :

- Avantages : propreté, récupération, sécurité

- Inconvénients : investissement initial

- Applications : toutes matières

- Débit : 1000-3000 m³/h selon machine

Configuration Precision Tools Recommandée

Kit d'évacuation universel :

1. Soufflage orientable 6 bars avec régulation

2. Aspiration mobile 2000 m³/h avec filtre

3. Arrosage dirigé 8 l/min récupération

4. Collecteur basculant vidange automatique

Paramétrage selon l'opération :

- Ébauche : aspiration forte + soufflage

- Finition : soufflage précis uniquement

- Perçage : arrosage interne + aspiration

- Taraudage : lubrification + évacuation manuelle

Erreur #5 : Méconnaissance des Propriétés Matériaux - L'Usinage à l'Aveugle

Le Piège de la Généralisation

Chaque matériau a ses spécificités que l'usineur doit maîtriser. Traiter tous les alliages d'aluminium de la même façon ou négliger les traitements thermiques peut ruiner une production entière.

Erreurs typiques observées :

- Même paramètres pour 6061 et 7075

- Oublier les traitements thermiques (T6, T651)

- Négliger l'anisotropie des matériaux laminés

- Ignorer les contraintes internes

- Sous-estimer l'effet de la température

Classification des Matériaux pour l'Usinage

Aluminium et alliages (notre expertise) :

Série 1000 (Aluminium pur) :

- Usinable facilement, très ductile

- Tendance au collage sur l'outil

- Vitesses élevées, angles tranchants

- Applications : cosmétique, alimentaire

Série 2000 (Al-Cu) :

- Résistance élevée, plus abrasif

- Traitement T6 courant

- Attention aux contraintes internes

- Applications : aéronautique

Série 6000 (Al-Mg-Si) :

- 6061 : excellent compromis usinabilité/résistance

- 6082 : plus dur, meilleur état de surface

- Traitements T4, T6 fréquents

- Applications : mécanique générale

Série 7000 (Al-Zn) :

- 7075 : très dur, usinage délicat

- Contraintes résiduelles importantes

- Paramètres réduits obligatoires

- Applications : aéronautique, sport

Paramètres Spécifiques par Alliage

Tableau comparatif Precision Tools :

| Alliage | État | Dureté HB | Vc (m/min) | fz (mm) | Remarques |

|---|---|---|---|---|---|

| 1050 | H14 | 35 | 400-600 | 0.25-0.40 | Angles très tranchants |

| 2017 | T4 | 95 | 200-350 | 0.15-0.25 | Arrosage recommandé |

| 6061 | T6 | 95 | 250-400 | 0.18-0.30 | Référence usinabilité |

| 6082 | T651 | 110 | 220-350 | 0.15-0.25 | Excellent état surface |

| 7075 | T6 | 150 | 150-250 | 0.10-0.20 | Contraintes internes |

Aciers au carbone :

- C10 (0.1% C) : usinable, ductile, gommeux

- C45 (0.45% C) : bon compromis dureté/usinabilité

- C60 (0.6% C) : dur, copeaux courts, abrasif

Aciers alliés :

- 42CrMo4 : traitement trempe/revenu critique

- 35NiCrMo16 : très dur après traitement

- X38CrMoV5 : acier à outils, usinage délicat

Aciers inoxydables :

- 304L : austénitique, écrouissage rapide

- 316L : plus résistant, copeaux longs

- 17-4PH : martensitique, très dur

Adaptation des Stratégies d'Usinage

Matériaux tendres (aluminium, laiton) :

```

Stratégie recommandée :

- Vitesses élevées (réduire adhérence)

- Avances importantes (copeaux épais)

- Angles de coupe tranchants (85-88°)

- Évacuation copeaux soignée

- Lubrification minimale

```

Matériaux durs (aciers traités, inox) :

```

Stratégie conservatrice :

- Vitesses modérées (gestion thermique)

- Avances constantes (éviter écrouissage)

- Outils carbure revêtus

- Arrosage abondant

- Passes multiples si nécessaire

```

Matériaux abrasifs (fontes, bronzes) :

```

Stratégie de durabilité :

- Vitesses réduites

- Avances importantes (usure uniforme)

- Outils très résistants

- Aspiration poussières

- Surveillance usure continue

```

Cas Pratique : Usinage 7075 T6

Le défi : Alliage aéronautique aux contraintes internes élevées

Problèmes classiques :

- Déformation en cours d'usinage

- Arrachements de matière

- Usure rapide des outils

- Tolérances non tenues

Solution Precision Tools :

1. Analyse préalable des contraintes par rayon X

2. Gamme progressive : ébauche 70% → détente → finition

3. Outils spécialisés : carbure haute ténacité, géométrie renforcée

4. Paramètres conservateurs : Vc=200m/min, fz=0.12mm

5. Bridage adapté : répartition optimisée des efforts

6. Contrôle dimensionnel en cours d'usinage

Méthode de Caractérisation Rapide

Tests d'usinabilité maison :

1. Test de dureté : duromètre portable HRC/HB

2. Test de copeau : perçage Ø3mm à vitesse constante

3. Analyse visuelle : couleur, cassure, longueur copeau

4. Test d'adhérence : tendance au collage outil

5. Mesure d'effort : comparaison avec référence connue

Interprétation :

- Copeau long et brillant → matériau ductile

- Copeau court et sombre → matériau dur/fragile

- Collage outil → nécessite lubrification spéciale

- Effort élevé → réduire paramètres ou changer outil

Erreur #6 : Programmation G-Code Hasardeuse - Quand le Virtuel Devient Destructeur

Les Risques de la Programmation Manuelle

Le G-Code reste le langage universel des machines CNC. 70% des collisions machine proviennent d'erreurs de programmation : trajectoires incorrectes, changements d'outils ratés, coordonnées erronées ou oubli de sécurités.

Erreurs de programmation critiques :

- Collision outil/pièce/bridage

- Course hors limites machine

- Vitesse d'avance excessive

- Changement d'outil défaillant

- Oubli compensation longueur outil

- Systèmes de coordonnées confondus

Anatomie d'un Programme G-Code Sécurisé

Structure type recommandée :

```gcode

; Programme : Usinage carter aluminium 6061

; Date : 28/05/2025

; Outil : T01 - Fraise 2T Ø10 carbure

; Matériau : 6061 T6 - 100x80x25mm

; === INITIALISATION SÉCURISÉE ===

G90 G94 G17 G40 G49 G80 ; Modes de base

G91.1 ; Coordonnées incrémentales pour G28

G28 Z0 ; Retour origine Z en sécurité

G28 X0 Y0 ; Retour origine XY

G54 ; Système coordonnées pièce

; === DÉFINITION OUTILS ===

T01 M06 ; Appel outil T01

S8000 M03 ; Rotation 8000 tr/min sens horaire

G43 H01 ; Compensation longueur H01

G00 X0 Y0 ; Position départ rapide

G00 Z5 ; Approche sécurité Z+5

; === USINAGE ===

G01 Z-2 F500 ; Plongée lente 500mm/min

G01 X50 F3000 ; Usinage 3000mm/min

; ... suite du programme ...

; === FINALISATION ===

G00 Z50 ; Dégagement sécurité

M05 ; Arrêt broche

G91.1 ; Mode incrémental

G28 Z0 ; Retour Z origine

G28 X0 Y0 ; Retour XY origine

M30 ; Fin programme + reset

```

Points de Contrôle Obligatoires

Vérifications avant exécution :

1. Cohérence dimensions : pièce vs programme

2. Limites de course : X/Y/Z dans enveloppe machine

3. Systèmes coordonnées : G54/G55/G56 définis

4. Outils programmés : existence T01, T02... en magasin

5. Compensations : H01, D01... en mémoire correcte

6. Vitesses limites : S max, F max respectées

7. Sécurités : M30, G28, arrêts d'urgence

Erreurs Fatales à Éviter Absolument

❌ Trajectoire sans dégagement :

```gcode

; ERREUR : Mouvement rapide dans la matière

G00 X100 Y100 Z-10 ; Collision certaine !

```

✅ Trajectoire sécurisée :

```gcode

; CORRECT : Dégagement puis approche

G00 Z50 ; Dégagement sécurité

G00 X100 Y100 ; Position rapide en Z+

G01 Z-10 F500 ; Plongée contrôlée

```

❌ Changement d'outil dangereux :

```gcode

; ERREUR : Changement sans dégagement

T02 M06 ; Changement à la position courante !

```

✅ Changement d'outil sécurisé :

```gcode

; CORRECT : Retour origine puis changement

G00 Z50 ; Dégagement Z

G53 G00 Z0 ; Retour origine machine Z

T02 M06 ; Changement d'outil sécurisé

G43 H02 ; Nouvelle compensation

```

Simulation et Validation

Outils de vérification recommandés :

1. Simulation CAO/FAO : Vérification visuelle trajectoires

2. Vérificateur G-Code : NCPlot, CAMotics, OpenSCAM

3. Exécution à vide : M01 (arrêt optionnel) activé

4. Override vitesse : Démarrage à 10% vitesse programmée

5. Mode bloc par bloc : Validation pas à pas

Checklist validation programme :

- ✅ Simulation 3D sans collision

- ✅ Limites de course respectées

- ✅ Temps d'usinage cohérent

- ✅ Nombre d'outils disponibles

- ✅ Vitesses dans les limites machine

- ✅ Points de contrôle dimensionnel prévus

Erreur #7 : Négligence de la Sécurité - Quand l'Urgence Prime sur la Prudence

Les Statistiques Alarmantes

L'usinage CNC génère 15% des accidents industriels graves dans la mécanique. La puissance des machines modernes (broches 40000 tr/min, efforts 10 tonnes) transforme la moindre négligence en catastrophe potentielle.

Typologie des accidents recensés :

- Projections d'outils : casse à haute vitesse (35% des cas)

- Happement : vêtements, cheveux, bijoux (25%)

- Coupures : copeaux tranchants, bavures (20%)

- Écrasement : pièces lourdes, bridage (15%)

- Intoxication : fluides, poussières (5%)

Équipements de Protection Individuelle (EPI)

Protection minimale obligatoire :

Lunettes de sécurité :

- Norme EN 166 avec protection latérale

- Résistance impact 120 m/s minimum

- Traitement anti-buée et anti-rayures

- Port permanent, même pour observation

Protection auditive :

- Seuil déclenchement : 85 dB(A) - 8h

- Bouchons mousse : -30dB

- Casque antibruit : -25dB

- Surveillance audiométrique annuelle

Vêtements de travail :

- Manches courtes ou longues ajustées

- Interdiction : cravates, bijoux, montres

- Chaussures de sécurité S3

- Gants : uniquement pour manipulation pièces

Protection Collective et Machine

Capotage intégral :

- Fermeture automatique avant démarrage

- Résistance projection 50 Joules minimum

- Visibilité optimale de la zone d'usinage

- Ouverture d'urgence accessible

Aspiration centralisée :

- Débit adapté au volume copeaux

- Filtration particules <1μm

- Évacuation fumées et brouillards

- Surveillance colmatage filtres

Éclairage de sécurité :

- 500 lux minimum sur zone usinage

- Rendu couleur Ra>80

- Absence d'ombre portée

- Éclairage secours autonome

Procédures de Sécurité Precision Tools

Avant démarrage machine :

1. Contrôle visuel : propreté, absence obstacles

2. Vérification EPI : port correct, état satisfaisant

3. Test arrêt d'urgence : fonctionnement, accessibilité

4. Contrôle bridage : serrage, stabilité, dégagement

5. Validation programme : simulation, limites course

6. Présence extincteur : CO2 pour feux électriques

Pendant usinage :

1. Surveillance continue : bruit, vibrations, copeaux

2. Respect consignes : interdiction d'ouvrir en marche

3. Intervention d'urgence : arrêt immédiat si anomalie

4. Communication : signaler présence à collègues

5. Hydratation : pauses régulières, attention fatigue

Après usinage :

1. Arrêt sécurisé : fin cycle, broche arrêtée

2. Nettoyage : évacuation copeaux, nettoyage plan

3. Maintenance : contrôle usure, lubrification

4. Rangement : outils, outillages, documentation

5. Rapport incidents : signalement anomalies

Situations d'Urgence

Procédure arrêt d'urgence :

1. Appui COUP DE POING rouge immédiat

2. Coupure alimentation générale si nécessaire

3. Évacuation zone dangereuse périmètre 5m

4. Alerte secours si blessure/incendie

5. Consignation machine jusqu'à contrôle

Kit de première urgence :

- Compresses stériles hémostatiques

- Bandes élastiques de compression

- Ciseaux médicaux inoxydables

- Solution antiseptique iodée

- Couverture de survie

- Numéros d'urgence affichés

Formation et Habilitation

Parcours obligatoire Precision Tools :

Niveau 1 - Opérateur (40h) :

- Sécurité de base et EPI

- Lecture plans et programmes

- Conduite machine standard

- Contrôle qualité élémentaire

Niveau 2 - Régleur (80h) :

- Changement d'outils et réglages

- Modification programmes simples

- Diagnostics pannes courantes

- Formation sauveteur secouriste

Niveau 3 - Programmeur (120h) :

- Programmation G-Code avancée

- Optimisation trajectoires

- Mise au point nouveaux usinages

- Formation incendie et évacuation

Recyclage annuel obligatoire : 8h sécurité + nouveautés techniques

Erreur #8 : Sous-Estimation de l'Usure des Outils - Le Coût Caché de l'Économie

L'Impact Économique de l'Usure

Utiliser un outil usé coûte 3 fois plus cher qu'un outil neuf : baisse de productivité, qualité dégradée, surcharge machine et risque de casse catastrophique.

Coût réel d'un outil usé :

- Productivité : -40% vitesse d'avance moyenne

- Qualité : +200% de rebuts et retouches

- Énergie : +60% consommation électrique

- Machine : usure prématurée guidages et broche

- Casse : risque de destruction totale (>1000€)

Mécanismes d'Usure des Outils

Usure en dépouille :

- Frottement face de dépouille/matière usinée

- Mesure VB : largeur bande d'usure en mm

- Limite admissible : VB<0.3mm (finition) / VB<0.6mm (ébauche)

- Causes : vitesse excessive, matériau abrasif

Usure en cratère :

- Érosion face de coupe par écoulement copeau

- Mesure KT : profondeur cratère en mm

- Plus insidieuse car moins visible

- Causes : température excessive, copeau adhérent

Usure par entaillage :

- Micro-écaillages de l'arête de coupe

- Matériaux hétérogènes (inclusions, soudures)

- Évolution rapide vers casse totale

- Prévention : outils haute ténacité

Usure adhésive (BUE - Built Up Edge) :

- Collage de matière sur l'arête de coupe

- Matériaux tendres à moyenne vitesse

- Dégradation de l'état de surface

- Solution : augmenter vitesse ou lubrifier

Surveillance de l'Usure - Méthodes Precision Tools

Contrôle visuel systématique :

Loupe x10 obligatoire :

- Observation arête de coupe sous tous les angles

- Recherche d'ébréchures, fissures, collages

- Mesure VB avec réglet gradué 0.1mm

- Photo référence pour suivi évolution

Contrôle dimensionnel :

- Mesure diamètre effectif au palmer 0.01mm

- Évolution tolérances pièces usinées

- Rugosité surface (Ra, Rz) au rugosimètre

- Force de coupe (ampèremètre broche)

Surveillance acoustique :

- Analyse fréquentielle du bruit d'usinage

- Détection harmoniques caractéristiques d'usure

- Alerte automatique selon seuils programmés

- Corrélation avec usure mesurée

Critères de Changement d'Outil

Tableau de décision Precision Tools :

| Critère | Ébauche | Finition | Action |

|---|---|---|---|

| VB (mm) | >0.6 | >0.3 | Changement immédiat |

| Écaillage | >1mm | >0.5mm | Changement immédiat |

| BUE visible | Oui | Oui | Nettoyage ou changement |

| Bavures pièce | >0.2mm | >0.1mm | Vérification puis changement |

| Effort +% | >50% | >30% | Changement préventif |

| Ra surface | >3.2μm | >1.6μm | Changement qualité |

| Matériau outil | Aluminium | Acier | Inox | Remarques |

|---|---|---|---|---|

| HSS | 2-4h | 1-2h | 0.5-1h | Usage occasionnel |

| Carbure standard | 8-15h | 4-8h | 2-4h | Bon compromis |

| Carbure revêtu | 15-25h | 8-15h | 4-8h | Productivité |

| Carbure grade PCD | 50-100h | N/A | N/A | Aluminium uniquement |

Changement préventif systématique :

```

Avantages :

- Planification des arrêts

- Évite les casses catastrophiques

- Qualité constante assurée

- Productivité optimisée

Inconvénients :

- Potentiel restant non exploité

- Coût outils supérieur

- Stock important nécessaire

```

Changement conditionnel surveillé :

```

Avantages :

- Utilisation optimale de l'outil

- Coût minimal par pièce

- Adaptation aux conditions réelles

Inconvénients :

- Surveillance constante nécessaire

- Risque de casse imprévisible

- Variation qualité en fin de vie

```

Recommandation Precision Tools

Stratégie hybride optimisée :

1. Surveillance continue : contrôle visuel, acoustique, effort

2. Seuils d'alerte : 70% durée de vie théorique

3. Changement préventif : avant opérations critiques

4. Documentation : fiche de vie par outil

5. Analyse post-mortem : cause de défaillance, optimisation

ROI de la surveillance :

- Investissement système : 2000€ (loupe, rugosimètre, ampèremètre)

- Économie annuelle : 15000€ (réduction rebuts + casses évitées)

- Retour sur investissement : 2 mois

Erreur #9 : Ignorance des Vibrations et du "Chatter" - L'Ennemi Invisible de la Précision

Le Phénomène de Vibrations en Usinage

Les vibrations parasites détruisent la précision d'usinage et réduisent drastiquement la durée de vie des outils. 60% des problèmes de tolérances et 40% des casses d'outils sont liés aux vibrations non maîtrisées.

Types de vibrations identifiées :

Vibrations forcées :

- Origine : balourd broche, défaut palier, usure guidage

- Fréquence : multiples de la vitesse de rotation

- Symptômes : ondulations régulières sur la surface

- Solution : maintenance préventive, équilibrage

Vibrations auto-entretenues (chatter) :

- Origine : instabilité dynamique du processus de coupe

- Fréquence : proche des fréquences propres du système

- Symptômes : bruit caractéristique, surface "écaillée"

- Solution : modification paramètres de coupe

Vibrations libres :

- Origine : chocs, démarrages, changements de direction

- Amortissement rapide normalement

- Symptômes : marquage ponctuel des surfaces

- Solution : programmation trajets adoucis

Diagnostic des Vibrations

Analyse visuelle des surfaces :

Ondulations régulières :

```

Caractéristiques :

- Espacement constant entre crêtes

- Parallèles à la direction d'avance

- Amplitude proportionnelle à l'avance

Diagnostic :

- Fréquence = Vitesse rotation / Espacement

- Si fréquence = N × tr/min → vibration forcée

- Origine probable : balourd, roulement

Action :

- Équilibrage outil/mandrin

- Contrôle roulements broche

- Vérification fixation outil

```

Surface "écaillée" irrégulière :

```

Caractéristiques :

- Aspect rugueux, irrégulier

- Bruit de crécelle caractéristique

- Marques perpendiculaires à l'avance

Diagnostic :

- Chatter auto-entretenu

- Fréquence ≠ multiple rotation

- Instabilité dynamique du système

Action :

- Modifier vitesse rotation ±20%

- Réduire profondeur de passe

- Rigidifier le bridage

```

Calcul de Stabilité Dynamique

Diagramme de lobes de stabilité :

La théorie prédit les zones stables d'usinage en fonction de la profondeur de passe et de la vitesse de rotation.

Paramètres nécessaires :

- Fréquence propre du système (Hz)

- Amortissement du système (%)

- Rigidité statique (N/mm)

- Coefficient de coupe spécifique (N/mm²)

Formule simplifiée :

```

ap_limite = (2 × ζ × k) / (Kt × m × ω²)

Avec :

- ap_limite = profondeur passe stable (mm)

- ζ = coefficient d'amortissement (0.02-0.05)

- k = rigidité système (N/mm)

- Kt = coefficient coupe tangentiel (N/mm²)

- m = masse équivalente (kg)

- ω = pulsation propre (rad/s)

```

Solutions Techniques Anti-Vibrations

Optimisation de la rigidité :

Réduction du porte-à-faux :

- Outil le plus court possible

- Diamètre de queue maximum

- Longueur en prise minimale stricte

- Mandrin haute précision (TIR<0.003mm)

Bridage renforcé :

- Multiplication des points d'appui

- Étau haute rigidité ou bridage direct

- Éviter les montages en porte-à-faux

- Amortissement viscoélastique si nécessaire

Conception d'outils amortis :

```

Outils Precision Tools anti-vibrations :

- Âme carbure haute densité

- Géométrie variable le long des arêtes

- Revêtement amortissant multicouche

- Angle d'hélice variable (30-45°)

```

Stratégies de Paramétrage

Méthode d'évitement des résonances :

1. Identification fréquence critique : test au marteau

2. Calcul vitesses interdites : N = 60 × f / Z (tr/min)

3. Sélection plage stable : ±15% autour vitesse optimale

4. Validation expérimentale : test de montée progressive

Exemple pratique :

```

Système avec fréquence propre 800 Hz

Fraise 4 dents

Vitesses critiques :

- N1 = 60 × 800 / 4 = 12000 tr/min

- N2 = 60 × 800 / 8 = 6000 tr/min (harmonique)

- N3 = 60 × 800 / 2 = 24000 tr/min

Zones stables recommandées :

- 4000-5000 tr/min

- 8000-10000 tr/min

- 15000-18000 tr/min

```

Contrôle en Temps Réel

Surveillance vibratoire :

Accéléromètres sur broche :

- Mesure vibrations en X, Y, Z

- Analyse FFT temps réel

- Alerte seuils programmables

- Enregistrement pour analyse

Surveillance acoustique :

- Microphone environnemental

- Détection signature chatter

- Corrélation avec qualité surface

- Apprentissage automatique des patterns

Contrôle actif :

- Variation automatique vitesse rotation

- Modification profondeur de passe

- Arrêt d'urgence si dépassement seuils

- Optimisation continue des paramètres

Cas Pratique : Élimination Chatter sur Carter Moteur

Problème initial :

- Matériau : Aluminium A356 coulé

- Opération : surfaçage grande dimension (200×150mm)

- Symptômes : chatter violent, surface inutilisable

Diagnostic Precision Tools :

1. Analyse modale : fréquence propre 450 Hz

2. Mesure rigidité : 2500 N/mm (insuffisant)

3. Calcul stabilité : ap max = 0.8mm à 8000 tr/min

Solution mise en œuvre :

1. Fraise Ø25mm au lieu de Ø16mm (+50% rigidité)

2. Vitesse optimisée : 6750 tr/min (zone stable)

3. Passes multiples : 0.5mm au lieu de 2mm

4. Bridage renforcé : 6 points au lieu de 4

Résultats obtenus :

- Vibrations : -80% amplitude RMS

- Qualité surface : Ra 1.2μm → 0.4μm

- Productivité : +25% malgré passes réduites

- Durée vie outil : ×3 augmentation

Erreur #10 : Négligence de la Maintenance Préventive - L'Économie qui Coûte Cher

Le Coût de la Négligence

Une machine CNC non entretenue perd 30% de sa précision en 6 mois et voit ses pannes multipliées par 5. Le coût d'une maintenance corrective d'urgence représente 8 fois le coût d'une maintenance préventive.

Impact de la maintenance différée :

- Précision : dérive géométrique progressive

- Disponibilité : pannes imprévisibles croissantes

- Coûts : réparations d'urgence exponentielles

- Qualité : augmentation progressive des rebuts

- Sécurité : risques d'accidents accrus

Programme de Maintenance Precision Tools

Maintenance quotidienne (5 minutes) :

1. Contrôle visuel général

- Fuites d'huile, de fluide d'arrosage

- État des soufflets de protection

- Propreté générale, évacuation copeaux

- Fonctionnement voyants et affichages

2. Nettoyage de base

- Évacuation copeaux du plan de travail

- Nettoyage vitres du capotage

- Contrôle niveau fluide d'arrosage

- Vidange bacs récupération si nécessaire

3. Vérifications fonctionnelles

- Test arrêt d'urgence

- Fonctionnement éclairage

- Rotation libre des axes à la main

- Absence de bruits anormaux

Maintenance hebdomadaire (30 minutes) :

1. Lubrification manuelle

- Graissage centralisé : 5-10 coups de pompe

- Lubrification glissières si automatique défaillant

- Contrôle niveau huile boîte de vitesses

- Graissage mandrin et contre-pointe

2. Nettoyage approfondi

- Nettoyage complet plan de travail

- Dégraissage glissières accessibles

- Nettoyage intérieur capotage

- Contrôle propreté système d'aspiration

3. Contrôles de précision

- Vérification origines machine (palpeur)

- Contrôle jeu axes avec comparateur

- Test répétabilité sur pièce étalon

- Mesure température de fonctionnement

Maintenance mensuelle (2 heures) :

1. Contrôles géométriques

- Perpendicularité axes avec équerre de précision

- Planéité du plan avec niveau et règle

- Parallélisme glissières au marbre

- Alignement broche avec mandrin de contrôle

2. Maintenance mécanique

- Changement filtres (air, huile, arrosage)

- Contrôle tension courroies et chaînes

- Vérification serrages boulonnerie

- Inspection usure guidages et glissières

3. Maintenance électrique

- Contrôle connexions électriques

- Test isolement moteurs (mégohmmètre)

- Vérification onduleur et variateurs

- Sauvegarde paramètres et programmes

Outils de Diagnostic Indispensables

Kit de contrôle géométrique :

Niveau de précision 0.02mm/m :

- Contrôle planéité plan de travail

- Vérification horizontalité axes

- Détection gauchissement bâti

- Prix : 150-300€

Équerre de précision :

- Perpendicularité axes X-Y

- Verticalité broche/plan

- Classe 0 : 0.005mm précision

- Prix : 200-500€

Marbre de référence :

- Surface de référence plane

- Contrôle géométrie pièces et montages

- Granit classe 0 : 2-5μm planéité

- Prix : 500-2000€ selon dimensions

Instruments de mesure :

Comparateur au 1/100ème :

- Mesure jeux, défauts circulaires

- Contrôle battement broche (<0.005mm)

- Vérification répétabilité axes

- Prix : 80-200€

Palpeur 3D de machine :

- Contrôle automatique pièces

- Compensation usure outils

- Mesure origines et géométries

- Prix : 2000-8000€ selon précision

Planning de Maintenance Annuel

Maintenance trimestrielle (1 jour) :

```

Janvier - Avril - Juillet - Octobre :

- Vidange complète circuit lubrification

- Remplacement filtres air comprimé

- Contrôle complet géométrie machine

- Réétalonnage capteurs et sondes

- Test précision avec cale étalon

- Mise à jour logiciel si nécessaire

```

Maintenance semestrielle (2 jours) :

```

Juin - Décembre :

- Révision complète broche (roulements)

- Contrôle usure guidages linéaires

- Remplacement fluide arrosage

- Vérification système électrique complet

- Formation maintenance pour utilisateurs

- Audit sécurité et mise aux normes

```

Maintenance annuelle (1 semaine) :

```

Août (arrêt production) :

- Révision générale par constructeur

- Remplacement pièces d'usure préventif

- Contrôle métrologique complet

- Mise à niveau technologique

- Formation avancée utilisateurs

- Certification conformité/sécurité

```

Indicateurs de Performance

KPI maintenance à suivre :

MTBF (Mean Time Between Failures) :

- Objectif : >2000 heures

- Calcul : Temps total fonctionnement / Nombre pannes

- Tendance : amélioration continue

MTTR (Mean Time To Repair) :

- Objectif : <4 heures

- Calcul : Temps total réparation / Nombre pannes

- Indicateur efficacité maintenance

Disponibilité machine :

- Objectif : >95%

- Calcul : (Temps total - Temps panne) / Temps total

- Impact direct sur productivité

Coût de maintenance :

- Objectif : <8% valeur machine/an

- Préventif/Correctif ratio : 70/30

- ROI maintenance : >300%

Carnet de Maintenance Digital

Application Precision Tools Maintenance :

Fonctionnalités :

- Planning automatique des interventions

- Checklist interactives avec photos

- Historique complet des opérations

- Alertes automatiques selon heures fonctionnement

- Base de données pannes et solutions

- Interface mobile pour terrain

Données enregistrées :

- Heures de fonctionnement par fonction

- Paramètres de dérive géométrique

- Historique des pannes et réparations

- Consommation pièces de rechange

- Coûts de maintenance détaillés

- Évolution des performances

ROI de la Maintenance Préventive

Investissement type (machine 100k€) :

- Programme maintenance : 8000€/an

- Outils de contrôle : 3000€ (amortis 3 ans)

- Formation équipe : 2000€/an

- Total : 11000€/an

Économies générées :

- Réduction pannes (-70%) : 15000€/an

- Gain productivité (+15%) : 25000€/an

- Prolongation durée de vie (+30%) : 10000€/an

- Réduction rebuts (-50%) : 8000€/an

- Total : 58000€/an

ROI = (58000-11000)/11000 = 427%

Conclusion : Maîtriser l'Usinage CNC avec l'Expertise Precision Tools

L'usinage CNC de précision ne tolère aucun compromis. Les 10 erreurs que nous avons analysées représentent 90% des problèmes rencontrés en atelier, mais elles sont toutes évitables avec les bonnes pratiques et les outils adaptés.

Récapitulatif des Points Clés

1. Investir dans des outils de qualité : Une fraise Precision Tools à 89€ qui dure 10 fois plus longtemps qu'une fraise générique à 25€ vous fait économiser 215€ sur sa durée de vie.

2. Maîtriser les paramètres de coupe : Des calculs précis permettent d'optimiser la productivité tout en préservant les outils et la machine.

3. Soigner le bridage : Une pièce mal fixée devient un projectile dangereux. Calculez vos efforts de bridage et appliquez un coefficient de sécurité ×2.

4. Évacuer efficacement les copeaux : 40% des arrêts production sont évitables avec une évacuation adaptée au matériau usiné.

5. Connaître vos matériaux : Chaque alliage a ses spécificités. L'aluminium 7075 ne s'usine pas comme du 6061.

6. Programmer avec sécurité : 70% des collisions machine proviennent d'erreurs de programmation évitables.

7. Ne jamais négliger la sécurité : L'urgence ne justifie jamais de prendre des risques. La formation est un investissement rentable.

8. Surveiller l'usure des outils : Un outil usé coûte 3 fois plus cher qu'un outil neuf en pertes de productivité.

9. Maîtriser les vibrations : 60% des problèmes de tolérances sont liés aux vibrations non contrôlées.

10. Maintenir préventivement : Une maintenance préventive génère un ROI de 427% et évite les pannes coûteuses.

L'Engagement Precision Tools

Chez Precision Tools, nous mettons notre expertise française au service de votre réussite. Nos outils de précision sont conçus pour éviter ces erreurs courantes :

- Fraises CNC haute performance optimisées pour chaque matériau

- Documentation technique complète avec paramètres recommandés

- Support technique expert pour optimiser vos usinages

- Formation sur site pour maîtriser les bonnes pratiques

- Garantie qualité sur tous nos outils de précision

Vos Prochaines Actions

1. Auditez votre atelier avec notre checklist des 10 erreurs

2. Calculez vos paramètres avec nos abaques techniques